光造形式の3Dプリンターでは、造形物を剥がす際にスクレーパーなどで削ぎ落とす必要があります。私は定番である、ニトムズのテープはがしカッターを使っているのですが、持ち手の素材が柔らかいのか、IPAで溶けるからなのか、すぐに外れたり折れたりします。

しかし、刃は損傷していないのでそのまま使いたいところ。

せっかく3Dプリンタを持っているので、持ち手を作ることに。

積層式(FDM)プリンタで制作

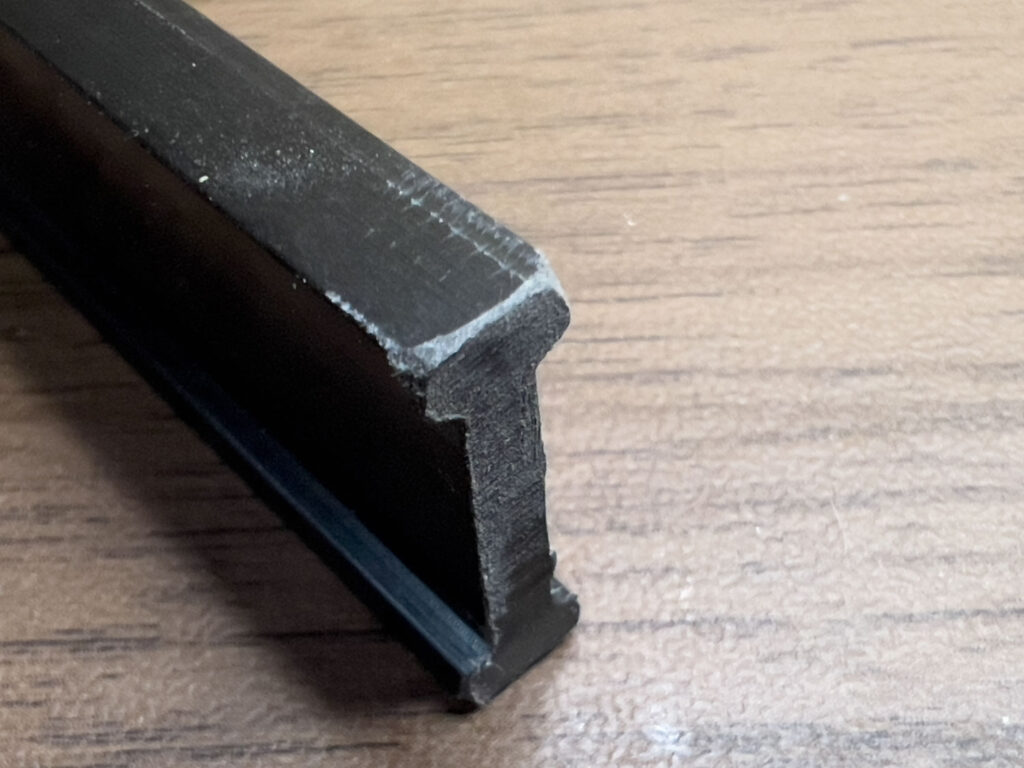

刃が外れるため、補強としてボルトで固定して使っていました。

すると、徐々に母材に変形&亀裂が入ります。

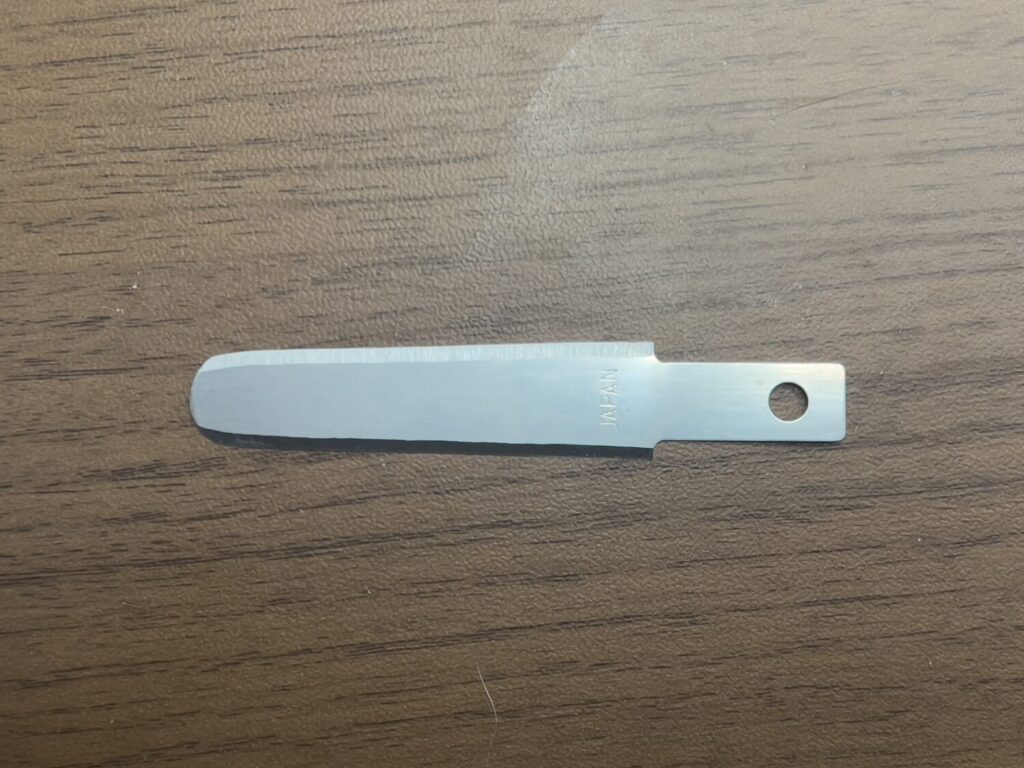

刃の形状はこんな感じ。持ち手なら簡単に作ることができそうです。

単純に、木などを適当にカットしてネジで留めるだけでも大丈夫そう。

いきなり完成

あまりにも簡単な形状なので、いきなり完成です。

カラーがピンクなのは、ABSフィラメントがこれしかなかったから。

刃の差し込み口はジャストで設計して、刃を熱してABSを溶かしながら刺し入れました。

そのままでも外れそうにありませんでしたが、念のため低頭ネジを使って留めました。

持ちやすい長さに設計。レジンが付着しても滑りにくいように角はそのままに。

ちょっとネジの頭がプラットフォームに擦らないか心配ですが、力が入れやすくなったので使いやすさは上がりました。

猫も喜んで縦型の箱に入っていました。

そして、いきなり破損

しかし、3日くらいで壊れました……。

やはり、IPAが原因でしょうか? ABSがもろくなっており、クラックも入っていました。少し力を入れると崩壊しました。

スクレーパーと双頭で復活

木材で取っ手を作り直そうと思いましたが、やはりレジンなどの薬品が染み込むだろうと考え、ダイソーで物色。

薬品に強いPP系を探して、お掃除用品〜台所用品を物色。いくつか手に取りましたが、結果的にこれに決定。

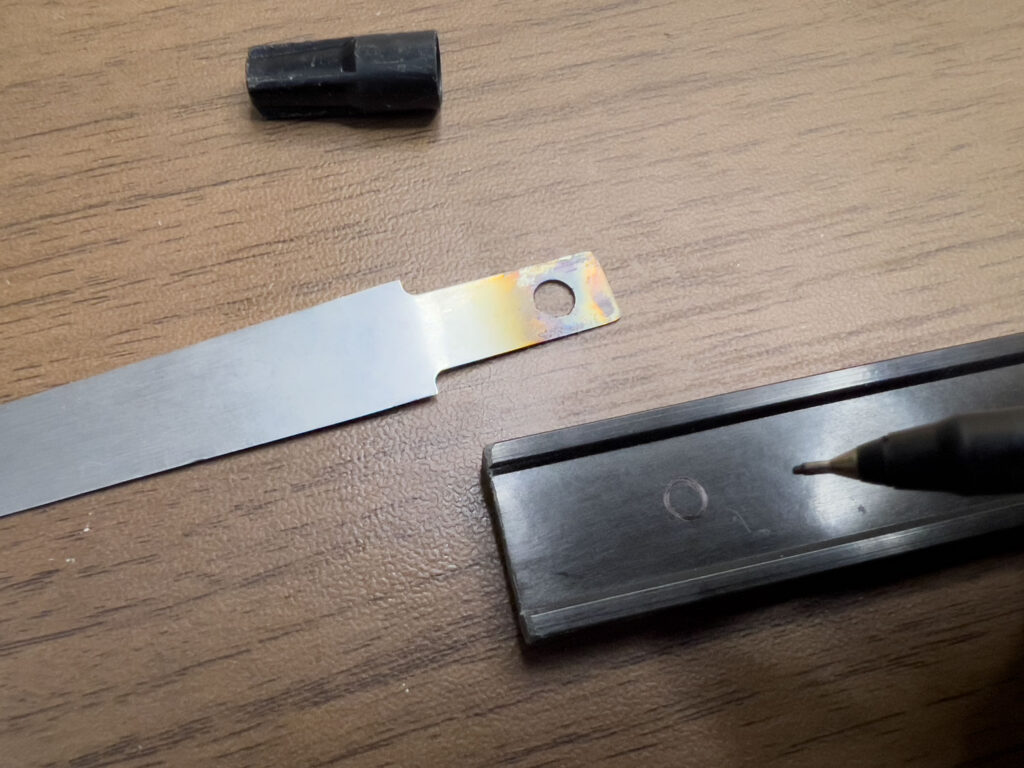

このまま使えばいんじゃない? とも考えましたが、それならと双頭で使ってみようと。

まずは穴あき部分をカット。あ、これMADE IN JAPANなのね。

一応角を削り、刃の方を下向きに挿入するとジャストフィット。穴あけ位置をマーキングしてボルトで留めました。

素材はカーボン入りなので硬いですが、ドリルの刃はすんなり通りました。

ボルトは上向きなので、下部を擦ることもありません。もちろん、反対側にはカーボンヘラ付きです。

今度は溶けないよね!?

3Dプリンタの価格は、2023年以降かなり安くなってきました

今(2024年2月現在)購入するならこちらがおすすめ